Металлографическое исследование строения металлов и сварных соединений

Металлография исследования – это комплекс испытаний и аналитических мероприятий, направленный на изучение макроструктуры и микроструктуры металлов, исследование закономерности образования структуры и зависимостей влияния структуры на механические, физико – механические, электрические и другие свойства металла.

Металлографические методы исследования металлов и сварных соединений позволяют определить размеры, форму и взаимное расположение кристаллов, а также неметаллические включения, трещины, раковины, поры, свищи и т. д.

Различают макроскопический и микроскопический методы изучения строения металлов. Макроскопический метод — исследование строения металлов и сварных соединений невооруженным глазом или с применением лупы, дающей увеличение в 5—30 раз. Макроанализ дает возможность выявлять раковины, шлаковые включения, нарушение сплошности металла, трещины и другие дефекты строения сплава, химическую и структурную неоднородность.

Микроскопический анализ металлов заключается в исследовании их структуры с помощью оптического или электронного микроскопов, на специально подготовленных образцах. Методами микроанализа определяют форму и размеры кристаллических зерен, обнаруживают изменения внутреннего строения сплава под влиянием термической обработки или механического воздействия на сплав, микротрещины и многое другое.

Так как все металлы непрозрачны, то их строение можно исследовать на изломах или специально подготовленных шлифах. Исследование строения методом фактографии по изломам часто применяют при анализе причин разрушения деталей машин, аппаратов и элементов стальных конструкций. Макроструктурный метод используется также для ориентировочного определения глубины закаленной зоны инструментальных сталей, глубины цементованного слоя и т. д.

Изучение макроструктуры металла обычно проводят на специально подготовленных шлифах. В этом случае деталь или изделие разрезают. Поверхность, которую необходимо исследовать, тщательно обрабатывают под плоскость на металлорежущем станке. Если деталь разрезали при помощи газовой горелки, то необходимо снимать весь слой металла, в котором произошло изменение структуры в результате нагрева пламенем горелки. Обычно глубина этого слоя для сталей, применяемых в котло- и турбиностроении, не превышает 10—12 мм. Затем поверхность следует отшлифовать на плоско-шлифовальном станке и наждачной бумагой. Для выявления структуры металла его необходимо подвергнуть травлению. В процессе травления кристаллы растворяются с различной скоростью, так как они по-разному ориентированы относительно исследуемой поверхности. Свойства же кристаллов, в том числе и растворимость в химических реактивах, разные в разных направлениях. Границы между кристаллами содержат повышенный процент примесей, поэтому они растворяются быстрее кристаллов. Иногда травлением получают различную окраску структурных составляющих сплава. Поэтому в результате травления можно получить четкую картину кристаллического строения металла.

Травитель сильнее разъедает трещины, закатанные плены, пористые участки и слабее — основной металл.

В теплотехнике принято исследовать макроструктуру сварных соединений паропроводов, по которым транспортируется перегретый пар с температурой выше 450° С независимо от давления и трубопроводов, по которым транспортируется вода или насыщенный пар при температуре свыше 120° С и давлении более 8 Мн/м2 (80 am). Контроль макроструктуры сварных соединений обязателен также для остальных элементов парового котла, работающих при температуре стенки свыше 450° С и независимо от температуры стенки при давлении свыше 4 Мн/м2 (40 am).

В процессе металлографического исследования выявляют макро- и микроскопические дефекты сварного шва: непровары, трещины, поры, шлаковые включения, а также устанавливают структуру металла.

Образец для металлографического исследования вырезают из сварного соединения- поперек оси шва. Образец должен включать в себя как шов, так и зону термического влияния.

Трещины в основном металле шва, несварившиеся слои, крупные шлаковые включения, непровар сверх нормы не допускаются. Непровар не должен превышать при односторонней сварке без подкладного кольца 15% толщины стенки; если толщина стенки превышает 20 мм — не более 3 мм.

Допускаются видимые невооруженным глазом мелкие поры и шлаковые включения в количестве не более пяти штук на 1 см2 площади поперечного сечения шва. Максимальный линейный размер отдельного дефекта по наибольшей протяженности не должен быть более 1,5 мм, а сумма максимальных линейных размеров всех дефектов — не более 3 мм.

Микроскопический анализ строения металлов и сварных соединений позволяет наблюдать непосредственно их строение при увеличении до 2000 раз. Обычно пользуются увеличением от 100 до 800 раз.

Изучение структуры металла проводят при помощи микроскопа в отраженном свете. Образец металла тщательно обрабатывают под плоскость на металлорежущем станке, шлифуют и полируют. После такой подготовки он отражает лучи как зеркало. На нетравленом шлифе видны трещинки, поры, неметаллические включения. Чтобы выявить границы зерен и отдельные структурные составляющие, шлиф травят. Для травления микроструктуры стали и сварных соединений часто применяют 3—5%-ный раствор азотной кислоты в спирте.

Исследования и фотографирование микроструктуры проводят с помощью специального стационарного металлографического микроскопа. На фото 1, а показан микроскоп Neophot 2 представляющий собой, инвертированный фотомикроскоп отраженного света, предназначенного для металлографической микроскопии. С компьютеризированной системой воспроизведения результатов.

На тепловых электростанциях необходимо проводить контроль за структурой металла паропроводов как в исходном состоянии, так и после различных сроков эксплуатации. Такой контроль осуществляют по образцам, вырезанным из паропровода, при помощи переносных микроскопов, устанавливаемых непосредственно на паропроводе, а также при помощи оттисков.

В случае использования двух последних способов отпадает необходимость в вырезке для металлографических исследований образцов из паропровода. Подготавливается шлиф непосредственно на трубе (на объекте исследования). Окалина и поверхностный обезуглероженный при термической обработке слой металла глубиной 0,5—1 мм снимаются при помощи переносного наждачного круга, который приводится во вращение от пневматического или электрического привода.

Подготовка микрошлифа: обработка поверхности проводится последовательно тремя кругами: крупнозернистым электрокорундовым, мелкозернистым электрокорундовым с вулканитовой связкой и войлочным или фетровым, покрытым пастой ГОИ на половине круга по ширине. Если отсутствует мелкозернистый круг, то тонкую шлифовку проводят при помощи шкурки вручную. При переходе от одного круга на другой направление обработки меняется на 90°. При этом легче выводятся риски от предыдущего круга. При полировке пастой ГОИ ее остатки снимаются чистой половиной войлочного или фетрового круга.

Подготовленная поверхность шлифа обезжиривается ватным тампоном, смоченным этиловым спиртом.

Травление проводят чаще всего 4%-ным раствором азотной кислоты в спирте. Для лучшего выявления микроструктуры процесс полировки и травления обычно повторяют несколько раз.

Подготовленный таким образом шлиф можно изучать либо непосредственно на объекте при помощи переносного оптического микроскопа, либо, сняв слепок со шлифа и исследуя уже его при помощи стационарного микроскопа, в лаборатории.

Имеется переносной металлографический микроскоп типа ММУ-3У (фото 2), позволяющий проводить исследования микроструктуры при увеличении до 400 раз.

Для снятия слепков со структуры чаще всего используют полистирол. Его размягчают при помощи бензола, в котором он легко растворяется. На кусочек полистирола в виде кубика со стороной 10—20 мм или цилиндра такого же диаметра и высоты кисточкой наносят бензол. Им смачивают только ту грань или торец, которые в дальнейшем прижмут к предварительно подготовленному шлифу. Между моментом нанесения бензола и прижатием кусочка полистирола должно пройти 3—5 секунд. За это время полистирол успеет размягчиться. Далее кусочек полистирола плотно прижимают к шлифу и выдерживают в течение 5— 10 сек при помощи миниатюрного ручного пресса или рукой. Затем он прилипает к шлифу. Его оставляют в таком положении на 1,5— 2 ч. За это время полистирол затвердевает, а кусочек легко отделяется рукой. Оттиск должен просохнуть и окончательно затвердеть, после чего его помещают на металлографический микроскоп. Методика исследования оттиска на металлографическом микроскопе ничем не отличается от методики исследования обычного шлифа. Для исследования оттисков удобно использовать косое освещение.

При исследовании причин разрушения различных деталей в процессе эксплуатации образцы для анализа вырезают вблизи места разрушения и в отдалении от него, чтобы можно было определить наличие каких-либо отклонений в строении металла. Кроме того, изучают структуру в продольном и поперечном направлениях.

1. Результаты макроисследования

(на примере наплавки дистанционное кольцо нижнего отвода реактора, установки каталитического реформинга).

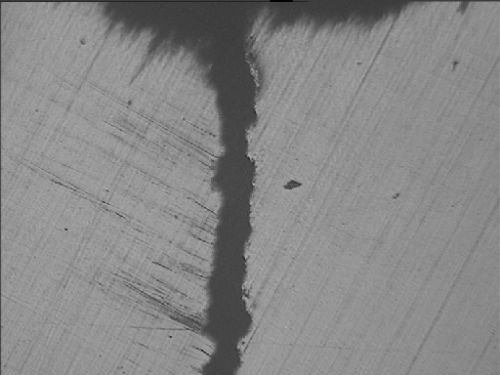

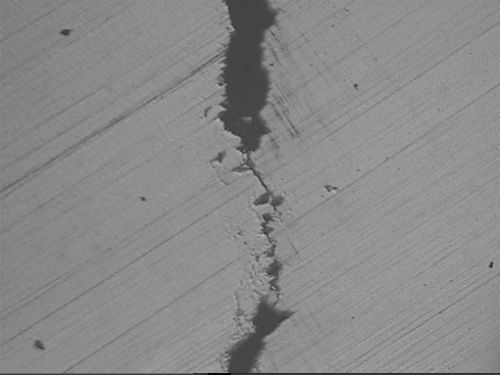

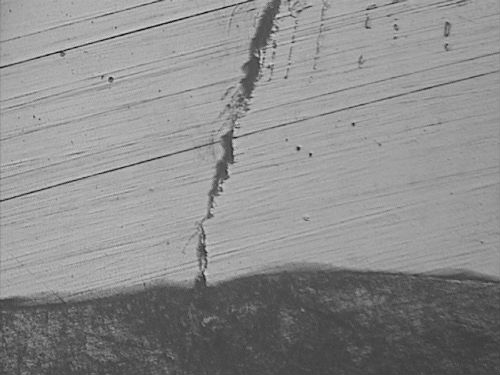

При макроисследовании в наплавке дистанционного кольца выявлена магистральная трещина глубиной ~ 11мм рис.1, 2. Раскрытие трещины до 0,19мм. Характер растрескивания трещины показан на рис.3. Края трещины острые, рваные, что свидетельствует о динамике ее развития. Трещина в металле наплавки распространяется по всему периметру кольца. Длина трещины ~2160мм. Из наплавки трещина переходит в основной металл, см. рис. 4. При определенном насыщении водородом аустенитные коррозионные стали, в нашем случае наплавка, подвержены водородному охрупчиванию, что объясняет процесс трещинообразования в металле наплавки.

Излом ударных образцов хрупкий, кристаллический. Согласно «Шкалы изломов» доля хрупкой составляющей в образцах – 100%, сам излом представляет собой однородную поверхность хрупкого разрушения с мелкокристаллическим строением без признаков макропластической деформации см. рис.5.

Рис.1. Растрескивание в наплавке дистанционного кольца. Увеличено в 3 раза.

Рис. 2. Характер трещины в наплавке.

Рис. 3.Внешний вид излома ударного образца.

2. Результаты микроисследования

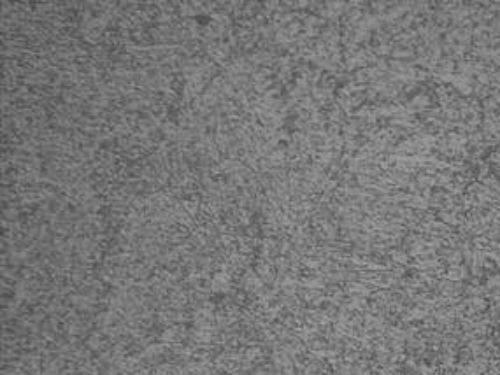

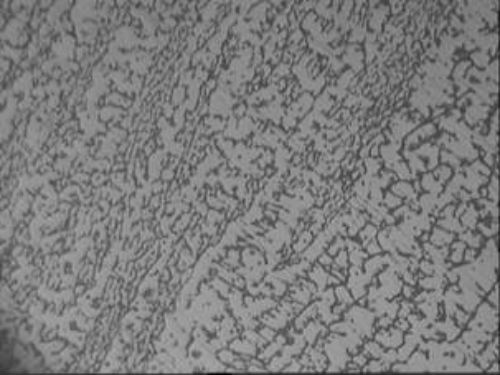

Характер микроструктуры по линии сплавления основной металл кольца - наплавка показан на рис. 8. Микроструктура основного металла кольца, см. рис. 5а отпущенный бейнит + феррит. Линия сплавления сформирована нормально, см. рис. 5б. В металле наплавки выявлены микротрещины см. рис.8в. Структура металла наплавки аустенитная, литая, см. рис. 5г.

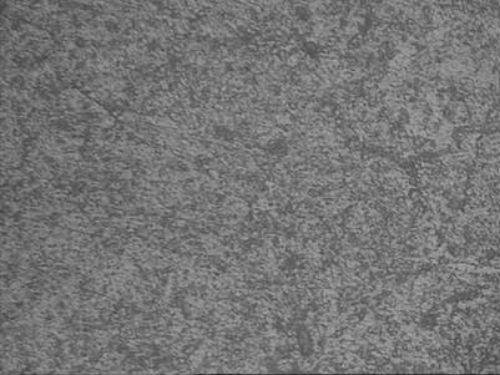

Микроструктура металла дистанционного кольца по сечению, см. рис.6а, 6б отпущенный бейнит+феррит. Различий в структурах наружной и внутренней поверхности кольца не выявлено. Обезуглероживания либо науглероживания в основном металле дистанционного кольца не выявлено. Межкристаллитной коррозии (МКК) в основном металле кольца и наплавке не выявлено.

Рис. 4. Микроструктура ОМ – наплавка

Рис. 5.Микроструктура ОМ по сечению